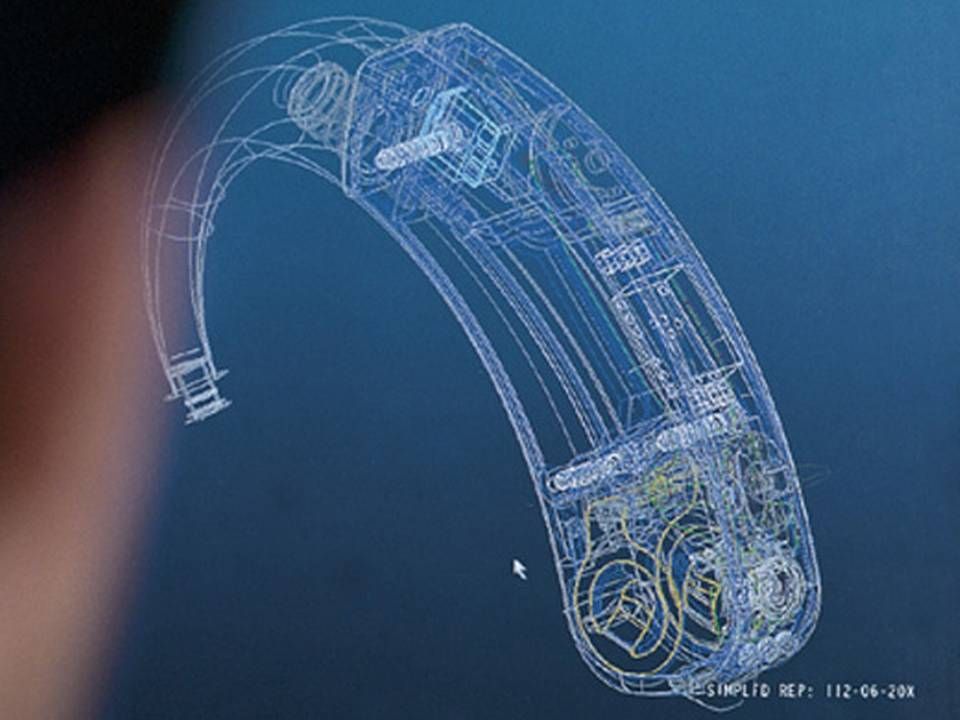

Sonova: 3D-teknologi løfter kvalitet og resultater

Sonova var "first mover" på teknologien, da selskabet i samarbejde med tyske Siemens investerede i de første 3D-printere for op mod 15 år siden, men i dag produceres mere end 90 pct. af samtlige in ear-høreapparater globalt set på denne måde, og det har hjulpet udviklingen endnu et stykke.

Det fortæller Stefan Launer, der er vicedirektør for videnskab og teknologi hos Sonova, i et interview med Ritzau Finans.

"Hovedfordelene ved den her teknologi er bedre kvalitet i produkterne, og at vi til en vis grad kan bygge mindre apparater. Samtidig er det en standardiseret teknologi i hele verden, så man får samme kvalitet lige meget, hvilken verdensdel, man er i. Produktionen afhænger ikke længere af individer i de enkelte lande. Det giver bedre og mere ensartet kvalitet for slutbrugeren, ligesom de akustiske fordele bliver større, og apparaterne bliver mindre," siger Stefan Launer.

Da Sonova i første omgang investerede i 3D-teknologi til produktionsapparatet, var det en betydelig pose penge, der blev kastet efter udviklingen, afslører Stefan Launer - dog uden at sætte tal på.

Tjent sig selv hjem

Men den investering har siden så rigeligt tjent sig selv hjem, lyder vurderingen. Introduktionen af 3D-tekonologien har nemlig erstattet de omfangsrige laboratorier rundt om i verden med mere simple produktionscentre fordelt på Sonovas vigtigste markeder.

"En af de største fordele for os er, at vi før var nødt til at have store ITE-laboratorier (in the ear, red.) med en masse mennesker, og det er ikke nødvendigt længere. Vi fyrede ikke de ansatte dengang, men i stedet kunne de bruges til at håndtere vores vækst i produktionen og komme et gear højere op. Det ville ikke have været muligt at skalere væksten med den gamle metode," siger Stefan Launer.

Rent praktisk fungerer produktionen sådan, at brugeren får taget et silikoneaftryk af det indre øre, hvorefter de designmæssige specifikationer udføres på computer, inden resultatet "printes" ud via 3D-teknologien.

Tempoet i produktionen løftes ikke nævneværdigt ved processen, fortæller Stefan Launer, men det simplificerer produktionen og skaber mindre og bedre apparater.

Nordea: William Demant den langsigtede vinder

Storbank anbefaler rival over William Demant

Relaterede artikler

WDH-konkurrent får FDA-godkendelse

For abonnenter